Solutions d'amélioration de l'efficacité énergétique appliquées

Actions universelles

Une première solution, accessible à tous quelque soit votre filière et taille d'atelier, est l'adoption des leviers de progrès suivants :

-

La mise en place d’une supervision énergie par l'installation de compteurs (sur le froid, le propane, la vapeur, l'eau chaude ou l'électricité par exemple) et d'enregistreurs mobiles (de pression, de température ou bien de consommations électriques par exemple). Ces outils permettent de mesurer précisément les consommations réelles puis de créer des indicateurs de performance énergétiques qui permettent ensuite de mieux visualiser les consommations et leurs évolutions.

-

L'adoption des bonnes pratiques : par exemple, la mise à l’arrêt des machines dès la fin de la production et pendant les pauses, la limitation du temps de marche à vide, l’extinction les lumières...

-

La mise en place d'actions à faible coût c'est-à-dire d'actions de régulation simples et peu coûteuses. Par exemple, la modification d’automatisme sur la production et distribution de froid, l'installation d’horloges sur les compresseurs d’air, ainsi utiliser les technologies d'asservissement* pour un fonctionnement optimum (l'arrêt de pompe à une certaine température par exemple).

Asservissement* : En automatisme, un asservissement est un système dont l'objet principal est d'atteindre le plus rapidement possible sa valeur de consigne et de la maintenir, quelles que soient les perturbations externes.

Pour une analyse économique, le responsable maintenance de l'entreprise Galliande St Nicolas du Pelem consacre 20% de son temps à ce type d'actions pour une réduction du ratio de performance de 27% entre 2013 et 2017.

Source : MOOC - Industries agroalimentaires : gagnez en performance énergétique

Valorisation de la chaleur fatale*

On appelle chaleur fatale la chaleur perdue suite à la production de chaleur par un processus. La chaleur crée provient de l’utilisation d’énergie.

En industrie, c’est près de 73% de l’énergie consommée qui est utilisée pour produire de la chaleur. Une partie de cette chaleur peut être rejetée par les machines (fours, sécheurs…) et perdue en chaleur fatale. La chaleur fatale peut représenter jusqu’à 80% du combustible consommé. Ainsi, la majeur partie de l’énergie finale consommée en industries termine en chaleur, le plus souvent perdue. Cependant, cette chaleur fatale peut être récupérable.

En effet, la chaleur fatale est une ressource intéressante car elle est souvent à haute température.

Pour une bonne valorisation de cette chaleur, il faut d'abord la caractériser. Pour cela, il faut analyser et comprendre au mieux le procédé, c’est-à-dire effectuer un inventaire des besoins en chaleur, en énergie et en température et ainsi identifier les besoins compatibles avec la chaleur valorisable.

Puis, il faut associer les puits et sources de chaleur afin de réchauffer les fluides qui ont besoin de chaleur et de valoriser la chaleur des fluides qui doivent être refroidis. C'est ce qu'on appelle la méthode de pincement. (pour en savoir plus)

La technologie utilisée pour la valorisation de la chaleur fatale est dans la majorité des cas l’utilisation de simples échangeurs de chaleurs.

La valorisation de la chaleur fatale est en réalité une optimisation de l’efficacité des procédés au sein de l’atelier de transformation. Elle permet également de réduire sa consommation d’énergie. Elle peut s’établir à l’échelle du procédé jusqu’à celle de l’usine ou bien du territoire (Source : Cours de durabilité en industries agroalimentaires - Juliane Floury - AGROCAMPUS OUEST, 2020).

Valorisation de la biomasse

La biomasse est l'ensemble des ressources organiques utilisées pour produire de la chaleur ou de l’électricité. La production de chaleur ou d'électricité peut se faire directement ou indirectement.

La chaleur peut être créer directement par combustion du bois mais aussi par des ressources agricoles via des chaudières. Cependant, il y a des points de vigilance :

Les taux d’azote et de chlore des ressources agricoles sont plus élevés que ceux du bois, la composition des fumées doit être surveillée pour répondre à la réglementation.

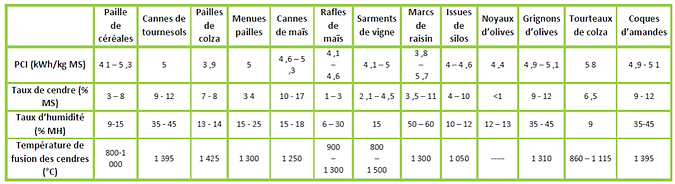

Le taux de cendre est supérieur à 10% pour certaines ressources agricoles alors que pour le bois il est inférieur à 1%. Le surplus de cendre peut entraîner un volume élevé de mâchefer (résidu solide de la combustion) et donc un dysfonctionnement de la chaudière.

La température de fusion des cendres doit être connue afin d’optimiser le réglage des chaudières.

La chaudière doit donc être adaptée à la biomasse utilisée. Le tableau suivant résume ces points pour différentes biomasses.

La chaleur ainsi que l'électricité peuvent être produites indirectement par utilisation de la biomasse via la méthanisation*.

La méthanisation est une digestion anaérobie, c'est un procédé biologique qui transforme la matière organique en gaz, appelé biogaz. Cela permet de valoriser les déchets et sous-produits en biogaz, composé principalement de méthane. Ce méthane peut ensuite permettre la production de chaleur et d'électricité : c'est ce qu'on appelle la cogénération. Ou bien il peut être injecter directement dans le réseau de gaz naturel après un traitement de purification.

En plus de produire de l'énergie, la valorisation des déchets par la méthanisation permet de conserver la valeur nutritive des intrants dans le digestat (résidu) tout en augmentant la disponibilité de l'azote pour les cultures. En effet, l'azote se retrouvant majoritairement sous forme d'ammoniac, le digestat peut être épandu.

Installer une unité de méthanisation a donc trois impacts : la valorisation des déchets, la substitution d'engrais chimiques ainsi que la substitution d'énergie fossile.

Concernant l'installation, le paramétrage de l'unité de méthanisation (son dimensionnement, sa température, le temps de séjour des intrants etc.) se base sur la nature des intrants. Le dimensionnement de l'unité sera à adapter selon la nature des intrants car le temps de séjour et la température en dépendent. De plus, les intrants ont un pouvoir méthanogène différent. Par exemple, à quantité égale, les déchets de fromagerie ont un pouvoir trois fois supérieur à celui du fumier bovin. Méthaniser ce type de déchet est donc plus intéressant que de méthaniser le fumier bovin.

Concernant la rentabilité, la valorisation du biogaz par cogénération pour une utilisation personnelle permettra d'effectuer de réelles économies tout en valorisant les déchets et en substituant les engrais. Mais il est possible de vendre l’excès d’électricité (dans le cas de la cogénération) ou bien d'injecter le biogaz directement dans le réseau de gaz naturel (après traitement). Le tarif d’achat du biométhane est 2 à 5 fois plus cher que le gaz naturel. Le biogaz naturel est racheté entre 6,4 et 9,5 centimes € le kWh et il existe des primes selon les intrants utilisés (intrants agricoles, déchets ménagers, boues de STEP...). Pour les installations de moins de 500 kW, il y a un tarif de rachat d’électricité préférentiel ainsi qu'un complément de rémunération. Les tarifs de rachat varient en fonction de la puissance installée et de la nature des effluents. Pour les installations entre 500 et 5000 KW, le tarif d’achat est garanti pendant 20 ans.

Concernant le financement pour l’injection en réseau, l’Etat prend en charge 40% du coût de raccordement. Pour la cogénération, le raccordement électrique est subventionné à 40%.

En région Bretagne, c’est presque 70 unités de méthanisation déjà mises en place à la ferme !

Avant tout lancement de projet, il faut effectuer une étude de faisabilité et un plan d’approvisionnement. Voici les points importants :

-

Connaître les propriétés de la matière que l’on souhaite utiliser (pouvoir calorifique inférieur, taux d’humidité, saisonnalité du produit, tonnage et répartition de la ressource sur le territoire)

-

Calculer le tonnage de matière pour son projet : il est nécessaire d'avoir un tonnage minimum pour faire fonctionner l'unité de méthanisation)

-

Calculer son temps de retour sur investissement : investissement de la nouvelle chaudière, coûts annexes liés au raccordement, coût du combustible (transport et approvisionnement), coût de la maintenance annuelle, potentielles subventions

-

Calculer l’investissement initial et ajouter les gains en coûts opérationnels annuels liés aux économies sur le combustible (et maintenance)

-

Calculer le coût annuel de l’énergie actuel afin d'effectuer une comparaison

Source : MOOC - Industries agroalimentaires : gagnez en performance énergétique

L'ADEME peut subventionner ce type de projet jusqu'à hauteur de 45% des investissements effectués (Source : ADEME).